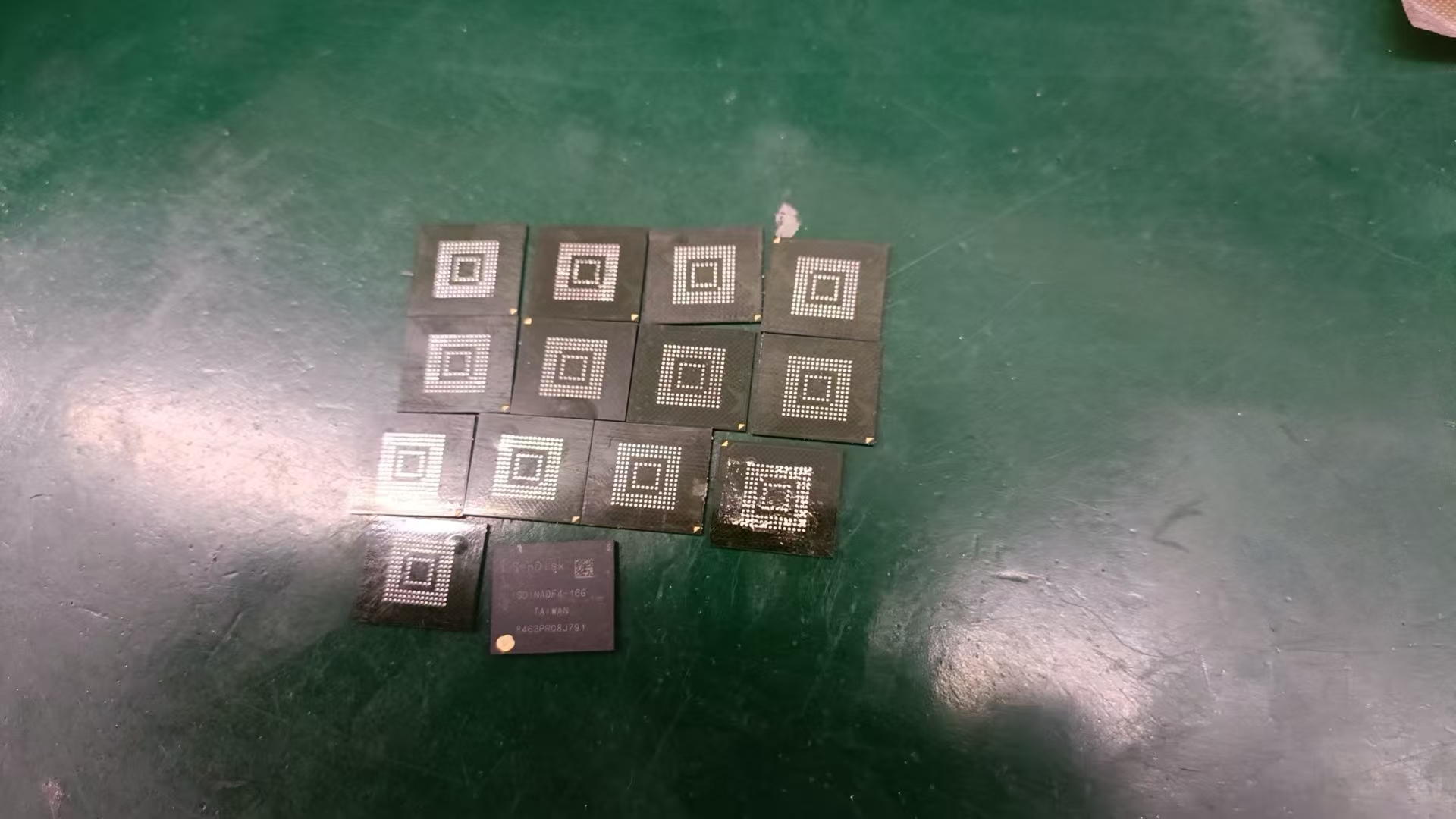

芯片焊盤起泡的原因、預防與處理

芯片焊盤是電子元器件焊接的重要接口,如果出現“起泡”現象(表面鼓起或分層),可能導致電路接觸不良、性能下降甚至徹底失效。本文用通俗易懂的方式,解析焊盤起泡的原因、預防方法及問題處理方案。

**一、為什么芯片焊盤會起泡?**

焊盤起泡看似是“小鼓包”,實則是材料或工藝問題的信號。以下是常見原因:

1. **材料不匹配**

- 焊盤金屬層與基板(如PCB板)的熱膨脹系數差異大,高溫焊接時因“熱脹冷縮”不一致導致分層。

- 焊盤表面鍍層(如鎳、金)質量差,或存在雜質,容易在高溫下產生氣體形成氣泡。

2. **焊接工藝不當**

- **溫度過高或時間過長**:過度加熱使焊盤內部殘留水分或揮發性物質汽化,氣體無法排出形成氣泡。

- **焊接壓力不足**:焊接時未壓緊焊盤,導致焊料與焊盤結合不緊密,氣體殘留其中。

3. **存儲或環境問題**

- 芯片或基板長期暴露在潮濕環境中,內部吸潮,焊接時水分受熱蒸發形成氣泡。

- 運輸或生產過程中焊盤被污染(如油污、灰塵),影響焊接結合力。

**二、如何避免焊盤起泡?**

預防勝于補救!通過以下措施可大幅降低起泡風險:

1. **嚴格選材與設計**

- 選擇熱膨脹系數匹配的焊盤金屬與基板材料。

- 確保鍍層均勻、無雜質,優先采用抗氧化性強的表面處理工藝(如化學鍍鎳金)。

2. **優化焊接工藝**

- 控制焊接溫度曲線,避免瞬間高溫或長時間加熱(建議使用回流焊精準控溫)。

- 適當增加焊接壓力,確保焊料與焊盤充分接觸,排出多余氣體。

3. **環境與存儲管理**

- 芯片和基板需存放在干燥箱(濕度<10%),焊接前進行烘烤除濕(如105℃烘烤24小時)。

- 生產車間保持潔凈,避免焊盤被污染,操作人員需佩戴防靜電手套。

**三、焊盤起泡后的處理方法**

若已出現起泡,需根據嚴重程度采取不同措施:

1. **輕度起泡(局部小氣泡)**

- 用顯微鏡檢查氣泡位置,若未影響導電通路,可嘗試局部補焊修復。

- 補焊時使用低溫焊料(如含鉍焊錫),避免二次高溫損傷。

2. **嚴重起泡(大面積分層)**

- 直接更換受損焊盤或芯片,避免強行修復導致電路可靠性下降。

- 分析起泡原因(如材料、工藝或環境),針對性改進后續生產流程。

3. **檢測與預防復發**

- 使用X光或超聲波掃描設備,全面排查同批次產品的潛在隱患。

- 建立焊接參數記錄與追溯系統,確保問題可溯源、工藝可優化。

**四、總結:焊盤起泡不可忽視**

焊盤起泡雖是小問題,卻可能引發大故障。通過科學選材、嚴控工藝、規范操作,可最大限度規避風險。若已出現問題,需及時分析原因并修復,避免批量性質量事故。

**您的產品是否遇到類似問題?** 我們提供專業的芯片返修焊接工藝優化與失效分析服務,歡迎聯系技術團隊,獲取定制化解決方案!